افزودن کاتالیست مناسب

جهت افزایش بهرهوری یک سیتسم پلییورتان، معمولا به سیستم کاتالیست اضافه میشود که باعث کاهش زمان ژل شدن و فوم شدن آن میشود. کاتالیستهایی که در سیستم پلییورتان کفشی استفاده میشود عبارتند از:

- کاتالیست آمینی

- کاتالیست برپایه اسیدها

- کاتالیست برپایه فلز قلع (ترکیبات آلی فلزی قلع)

در سیستم پلییورتان که برای تولید زیره کفش استفاده میشود، عموما از کاتالیستهای آمین استفاده میگردد که برای تسهیل در استفاده، ترکیبات آمینی را در منواتیلن گلیکول و یا دی اتیلن گلیکول حل میکنند.

میزان کاتالیستها در مقایسه با مواد دیگر بسیار ناچیز بوده و در حدود یک درصد مقادیر پلیال میباشد. تعیین دقیق مقادیر کاتالیست در سیستم بسیار مشکل است. علاوه بر این، از آنجایی که کاتالیستها در چنین مقادیر بسیار کم استفاده میشوند، در یک زمان طولانی، مقدار کمی از آن در سیستم پلیال باقی میماند. زیرا گروههای فعال کاتالیستها (آمین گروه فعال کاتالیست است) با گروههای فعال پلیال (هیدروکسیل گروه فعال پلیال است R-OH) واکنش میدهند و باعث غیرفعال شدن کاتالیست شده و اثربخشی کاتالیست در هنگام تولید فوم کاهش مییابد.

-درجه حرارت نامناسب مواد اولیه (ایزوسیانات و پلیال)

درجه حرارت بالای واکنشگرها (ایزوسیانات و پلیال)، دلیل افزایش واکنش پذیری بین ایزوسیانات و پلیال بوده که نتیجه آن کاهش زمان فوم شدن و ژل شدن میباشد. عکس این قضیه نیز صادق است. با توجه به این که اختلاف دمای قابل ملاحظهای بین دمای قالب و دمای مواد اولیه (ایزوسیانات و پلیال) در دستگاه وجود دارد، زمانی که مواد پس از هم خوردن (Mixing) و خارج شدن از سر هد دستگاه، داخل بخشهای کوچک قالب ریخته میشود، انتقال حرارت زیاد در زمان کم، مشکلاتی در واکنش ایجاد میکند که یکی از دلایل پوسته پوسته شدن زیره میباشد.

راه حلهای تغییر در زمان ژل شدن و زمان فوم شدن سیستم پلییورتان

-ذوب کردن ایزوسیانات و پلیال در حداقل زمان و دما قبل از واکنش در سرهد دستگاه

برای جلوگیری از تخریب ایزوسیانات (کاهش گروههای فعال) و نیز جلوگیری از تخریب پلیال در حرارت بالا، آنها را طبق دستورالعمل تولیدکننده / فروشنده مواد اولیه در گرمخانه قرار داده و از حرارت دادن در زمان زیاد و دمای بالا جلوگیری شود.

-واکنش پذیری کاتالیست چک شود

کاتالیستها سرعت واکنش را افزایش میدهند. برخی از کاتالیستها در طول زمان، به خصوص اگر مخلوط با پلیال باشند (سیستمهای دو جزئی که فقط یک بخش پلیال و یک بخش ایزوسیانات دارند)، از واکنش پذیری آنها کاسته میشود. اگر واکنش پذیری کاتالیستی کاهش یافته باشد، باید کاتالیست جدیدی مورد استفاده قرار گیرد و یا مقدار زیادی از همان کاتالیست اضافه گردد تا سرعت واکنش برای تشکیل فوم کافی باشد.

-هنگام استفاده از هر بشکه مواد جدید، دماهای گرمخانه، تانک دستگاه، شلنگ مواد و قالبها بررسی شود

با تغییر دمای مواد و یا دمای قالب، واکنش پذیری تغییر میکند. پس دمای گرمخانه، دمای مواد درون مخزن دستگاه، دمای شلنگها و دمای قالبها به طور دائمی بررسی و کنترل شوند. هیچگاه به درجهای که دمای گرمخانه را نشان میدهد، اعتماد نکنید و همیشه روش دومی برای تعیین دمای گرمخانه داشته باشید.

مشکلات ظاهری و قابل مشاهده

-حفره بزرگ و قابل مشاهده در قسمتهایی از زیره

بعد از قالب گیری (خارج کردن زیره از قالب) ممکن است، قسمتهایی از زیره دارای حفرهای باشند و یا حداقل بخشی از سطح زیره دارای حفره باشد. گاهی اوقات این حفرهها آنقدر بزرگ هستند که با چشم غیرمسلح قابل مشاهده هستند. این حفرهها معمولا در قسمتهایی از زیره به وجود میآیند که زیره در آن مناطق نازک است و یا در بخشی از زیره که دارای گوشه و زاویه میباشند، بوجود میآیند.

دلایل به وجود آمدن حفرههای بزرگ در بخشهایی از زیره

-گیر افتادن حبابهای بزرگ هوا هنگام تزریق (ریزش) مواد درون قالب

با توجه به این که ریزش مواد درون قالب مرحلهای میباشد، هنگام ریختن مواد هوا نیز به همراه مواد، درون قالب حبس میگردد. اگر هوای ایجاد شده امکان و فرصت خروج از قالب را نداشته باشد، هوای به دام افتاده درون قالب، باعث ایجاد حفرههای متنوعی در قسمتهای مختلف زیره میشود. حبابتهای گیر افتاده درون قالب بیشترین حفرهها را در قسمتهای نازک زیره، به خصوص در دیوارههای بخش نازک زیره به وجود میآورد. یکی از مهمترین دلایل آن بالا بودن ویسکوزیته ایزوسیانات است.

-کوتاه بودن زمان فوم شدن

وقتی مواد درون قالب ریخته شد، مقداری هوا نیز به همراه مواد به درون قالب هدایت میشود. این هوا به طور طبیعی میل به خارج شدن از درون مواد و قالب دارد و همواره در حرکت به سطح بالایی مواد میباشد. اما عمل خروج هوا از سطح مواد و در نتیجه خارج شدن از قالب، نیاز به زمان دارد. اگر زمان فوم شدن مواد، بسیار کوتاه باشد، حبابهای هوا فرصت کافی نخواهند داشت تا از سطح مواد به بیرون از قالب هدایت شوند و به اجبار درون قالب به دام میافتند که دلیل اصلی ایجادحباب در زیره میباشد.

دلایل به وجود آمدن حفرههای بزرگ در بخشهایی از زیره

-گیر افتادن حبابهای بزرگ هوا هنگام تزریق (ریزش) مواد درون قالب

با توجه به این که ریزش مواد درون قالب مرحلهای میباشد، هنگام ریختن مواد، هوا نیز به همراه مواد درون قالب حبس میگردد. اگر هوای ایجاد شده امکان و فرصت خروج از قالب را نداشته باشد، هوای به دام افتاده درون قالب باعث ایجاد حفرههای متنوعی در قسمتهای مختلف زیره میشود. حبابهای گیر افتاده درون قالب بیشترین حفرهها را در قسمتهای نازک زیره، به خصوص در دیوارههای بخش نازک زیره به وجود میآورد که یکی از مهمترین دلایل آن بالا بودن ویسکوزیته ایزوسیانات است.

-کوتاه بودن زمان فوم شدن

وقتی مواد درون قالب ریخته شد، مقداری هوا نیز به همراه مواد به درون قالب هدایت میشود. این هوا به طور طبیعی میل به خارج شدن از درون مواد و قالب را دارد و همواره در حرکت به سطح بالایی مواد میباشد. اما عمل خروج هوا از سطح مواد و در نتیجه خارج شدن از قالب، نیاز به زمان دارد. اگر زمان فوم شدن مواد، بسیار کوتاه باشد، حبابهای هوا فرصت کافی نخواهند داشت تا از سطح مواد به بیرون از قالب هدایت شوند و به اجبار درون قالب به دام میافتند که دلیل اصلی ایجادحباب در زیره میباشد.

-آب بند نبودن قالب (بیرونزدگی مواد از قالب)

اگر بخشی از موادی که درون قالب ریخته شده است از قالب بیرون بزند، حبابهایی در آن قسمت از قالب که آب بند نیست، ایجاد میشود. بیرون زدگی مواد، بیشتر در موادی که زمان فوم شدن طولانی و نیز ویسکوزیته پایین دارند، اتفاق میافتد.

راه حلهای جلوگیری از به وجود آمدن حفرههای بزرگ در بخشهایی از زیره

-اصلاح طراحی قالب

طراحی مناسب قالب با داشتن راه مناسب برای خروج گاز و هوا، عموما از ایجاد حبابهای بزرگ در زیره جلوگیری میکند.

استفاده از ایزوسیانات با ویسکوزیته (گرانروی) پایین

استفاده از ایزوسیانات با گرانروی (ویسکوزیته) پایین، خارج شدن هوا از درون قالب را آسانتر میکند به علاوه استفاده ازسیستم مواد پلییورتان با ویسکوزیته پایین و زمان فوم شدن بالا، در کاهش تشکیل حبابها کمک میکند.

-ریزش از دیواره قالب و تکان خوردن قالب در هنگام ریزش مواد درون قالب

هنگام ریختن مواد درون قالب، قالب را تکان دهید ونیز سعی کنید ریزش مواد از دیواره قالب انجام گیرد تاحداقل پاشش (شلپ شلپ کردن) را داشته باشید.

-افزودن عامل گاززدا

افزودن عامل گاز زدا باعث کاهش سطحی در مواد پلییورتان میشود. در مورد ایزوسیانات با ویسکوزیته بالا، افزودن عامل گاز زدا معمولا کافی است تا از ایجاد حفره در زیره جلوگیری کند. مقدار مورد نیاز عامل گاززدا، ۲/۰ درصد مقدار مواد میباشد.

مشکلات ظاهری و قابل مشاهده (ادامه):

-وجود حبابهایی در بخشهای مختلف زیره

گاهی اوقات حبابهای کوچکی در قسمتهای مختلف زیره دیده میشود که ممکن است همواره در قسمت خاصی از زیره باشند یا با هر تزریق زیره جای آنها عوض شوند.

دلایل ایجاد حبابهای کوچک در زیره

-وجود رطوبت در مواد تشکیل دهنده

رطوبت موجود در محیط با گروههای فعال ایزوسیانات واکنش داده و تولید دیاکسید کربن میکند. حبابهای دیاکسید کربن به عنوان حبابهای کوچک در بخشهایی از زیره به دام میافتند. رطوبت از طریق عوامل مختلفی از قبیل: ایزوسیانات، پلیال، کاتالیست، رنگ و افزودنیهای دیگر که به سیستم اضافه میشوند ایجاد میگردد. معمولا رطوبت موجود در این مواد اولیه از طریق جذب رطوبت از هوای محیط بوجود میآید در نتیجه وجود این آلودگی رطوبت در مواد اولیه، حبابهای ریز در زیره مشاهده میشود.

-وجود رطوبت در قالب

اگر دمای قالب آنقدر بالا نباشد تا رطوبت موجود در محیط که در سطح قالب نشسته است را تبخیر کند، باعث ایجاد حبابهای ریز در زیره خواهد شد. همچنین در محیطهایی که رطوبت بالا است اگر قالب سرد شود (دمای قالب زیر نقطه شبنم برسد) رطوبت به صورت مایع داخل قالب مینشیند و اگر قالب دوباره به اندازه کافی حرارت داده نشود، آب به صورت قطرات در کف قالب مانده و با تزریق مواد، زیرهها دارای حبابهای ریز خواهند بود.

به کار بردن نامناسب واکس آبی در قالب نیز باعث به جا ماندن قطرات ریز رطوبت در قالب شده و حبابهای ریز در زیرهها دیده میشوند. با ایجاد قطرات ریز آب در قالب، معمولا حبابهای ریز در سطح زیره دیده میشوند که بیشتر در قسمت پایین سطوح عمودی مشاهده میشود.

-گاززدایی ناقص از مواد اولیه

اگر ایزوسیانات قبل از هم خوردن و نیز قبل از مخلوط شدن با پلیال گاززدایی نشود، حبابهای ریزی به دام میافتد که با چشم غیر مسلح قابل مشاهده هستند.

راهحلهای جلوگیری از بوجود آمدن پیچ و خم، رگه رگه، جوش و نقطه در زیره

الف- از هم زدن(میکس شدن) کافی مواد اولیه تشکیلدهنده اطمینان داشته باشید (هرچه دور هم زدن در سر هد بالا باشد، محصول بهتری خواهیم داشت)

به کار بردن رنگدانه در سیستم پلییورتان، بهترین نشانگر برای درک عدم هم زدن مناسب میباشد. اگر هم زدن کافی و مناسب نباشد، به راحتی رنگدانهها در جاهای مختلف زیره، متفاوت پخش خواهند شد و زیره کیفیت مناسبی از نظر جوشها نخواهد داشت.

ب- پخش کردن پرکنندهها در یک خمیر مناسب

پرکنندهها را در یک خمیر مناسبی حل و پخش کنید، سپس به پلیال و یا پریپلیمر اضافه نمایید تا از جوش زدنهای زیاد جلوگیری شود.

پ- از پرکنندههایی(فیلر) با دانهبندی ریزتری استفاده شود

پخش کردن دانهبندیهای ریز به عنوان فیلر در بستر مواد پلیمری بسیار دشوار مینماید تا پرکنندههای با دانهبندی بزرگ. اما، جداشدن فیلرها با دانهبندیهای بزرگ از بستر پلیمری آسانتر صورت میگیرد.

د- مواد با ویسکوزیته بالا استفاده شود

اگر جدا شدن فیلر (پرکننده) اتفاق افتد، با استفاده از مواد با ویسکوزیته بالاتر، این مشکل حل میشود.

و- استفاده از سیستم پلییورتان با زمان فوم شدن بالا

روش عمومی برای به حداقل رساندن نقاط جوش خورده و رگه در زیره، ریزش مواد درون قالب با روندگی بالا و یا استفاده از سیستم پلییورتان با زمان فوم شدن(Rise time) بالا است.

مشکلات و مسایل تولید

خواص فیزیکی پایین زیره

خواص فیزیکی نامرغوب یک زیره الستومر پلییورتان، عموما کارایی زیره نامیده می شود. آزمایشهایی وجود دارند که نشاندهنده مشکلات کارایی زیره هستند.

خطاهای تکراری از قبیل: نسبت نادرست پلی به ایزو و پخت ناکامل زیره به راحتی هنگام تست یک زیره قابل شناسایی هستند.

خطاهای غیر تکراری(تصادفی) از قبیل: حرارت دادن بیش از حد ایزو(پری پلیمر) که باعث کارایی کم در زیره می شوند را به سختی میتوان با آزمایش زیره شناسایی کرد.

دلایل خواص فیزیکی پایین زیره

الف- نسبت پلی به ایزو نادرست است

مهمترین مساله در تولید زیره با کیفیت بالا، داشتن نسبت پلی به ایزو (استوکیومتری) مناسب و صحیح میباشد. بهترین نسبت پلی به ایزو را با روش نفوذسنجی(Penetrometer) اندازهگیری کرده و برای داشتن خاصیت قدم زنی بهتر( Flex test) یک واحد مقدار ایزو را از بهترین نسبت کاهش میدهند.

ب- ایزوسیانات بیش از حد حرارت دیده است

اگر ایزوسیانات بیش از حد حرارت دیده باشد (ذوب کردن در گرمخانه با حرارت بالا و زمان زیاد) خواص فیزیکی زیره را همانند نامناسب بودن نسبت پلی به ایزو کاهش میدهد.

با حرارت دیدن بیش از حد ایزوسیانات درصد گروههای فعال ایزو(NCO%) کاهش میبابد که خود باعث به هم خوردن نسبت مناسب و واقعی پلی به ایزو خواهد شد.

پ- پخت ناکافی زیره درون قالب

با پخت کافی زیره درون قالب، زنجیرههای پلیمری کامل شده و استرس داخلی پلیمر کاهش مییابد، در نتیجه یک زیره با پلیمریزاسیون کامل خواهیم داشت.

راهحلهای جلوگیری از خواص فیزیکی پایین زیره

الف- نسبت واقعی و مناسب پلی به ایزو رعایت شود

بسیاری از تولیدکنندهها نسبت پلی به ایزو را تقریبی محاسبه میکنند، که حدود 5% از نسبت واقعی فاصله دارد. همین 5% اختلاف در نسبت واقعی پلی به ایزو اثرات بسیاری در خواص مکانیکی و فیزیکی زیره دارد. با توجه به امکان متفاوت بودن درصد گروه فعال ایزوسیانات(NCO%) در هر بشکه از ایزو پیشنهاد میشود که با هر بشکه جدید از مواد، مخصوصا ایزوسیانات، نسبت واقعی با روش نفوذسنجی تعیین شود تا از خطاهای احتمالی در نسبت پلی به ایزو جلوگیری شود.

ب- ذوب کردن مواد اولیه(پلیال و ایزوسیانات) در گرمخانه با حداقل زمان و حرارت

بشکههای پلیال و ایزوسیانات را در حداقل زمان و حرارت ذوب کنید و پس از ذوب شدن اگر دمای واقعی مواد درون بشکه با دمای پیشنهادی سازنده مواد یکی باشد، بلافاصله به درون مخزن دستگاه منتقل شده و در کمترین زمان استفاده گردد.

پ- پیشنهادهای تولیدکنده مواد اولیه در خصوص ذوب کردن رعایت شود.

بهترین حالت برای آماده کردن مواد اولیه قبل از انتقال به دستگاه تولید، ذوب کردن پلیال و ایزوسیانات در درجه حرارت 80 C0 به مدت 8 ساعت می باشد. بعضی از مواد پلییورتان زیره کفش نیاز به شرایط دیگری برای آمادهسازی دارند که تولیدکننده آنها را گوشزد میکند. این شرایط با توجه به نوع مواد اولیه تشکیلدهنده پلی و ایزو، شرایط نگهداری و شرایط دمایی متفاوت خواهد بود.

سختی پایین و یا بالای زیره

اندازهگیری سختی زیره، یک اندازهگیری آماری بوده و ۳± واحد از مقدار اندازهگیری شده متوسط قابل می باشد. اگر سختی اندازهگیری شده بیش از ۳ واحد بالا یا پایین باشد، میتوان گفت سختی زیره تغییرکرده است.

دلایل تشکیل گاز و روشهای گاززدایی از ایزوسیانات:

-ویسکوزیته (گرانروی) بالای ایزوسیانات

گاز زدایی از یک ایزوسیانات با ویسکوزیته بالا بسیار سخت تر از گاززدایی از یک ایزوسیانات با ویسکوزیته پایین است. ویسکوزیته بالای یک ایزوسیانات یا به دلیل دیمر شدن (کاهش درصد گروههای فعال ایزوسیانات به دلیل واکنش گروههای NCO با یکدیگر) بوده و یا این که ایزوسیانات، برای کاربرد خاصی هستند. کار با ایزوسیانات با دمای پایین، ویسکوزیته آن را افزایش می دهد. پس اطمینان حاصل شود که ایزوسیانات در دمای فرآیند صحیح کار شود و قبل از آن، درون گرمخانهای با دمای مناسب ذوب شود. از طرف دیگر هر چه دمای ایزوسیانات بالا باشد، گاززدایی راحت تر و بهترصورت میگیرد. پس هنگام گاز زدایی باید ایزوسیانات در دمای مناسب و صحیح فرآیند باشد. همچنین بررسی شود که ایزوسیانات فرایند ذوب شدن را قبلا طی نکرده باشد، زیرا باعث بالا رفتن ویسکوزیته خواهد شد.

-خلاء ناکافی هنگام فرایند تولید ایزوسیانات

کافی نبودن میزان خلاء داخل راکتور باعث میشود فشار راکتور به حدی پایین نیاید تا هوای به وجود آمده درون آن خارج شود. خلاء ناکافی ممکن است توسط یک پمپ خلاء ضعیف، فرسوده و یا نشت در خطوط خلاء ایجاد شود. به منظور گاززدایی مناسب از مواد اولیه، درجه خلاء (روی پمپ خلاء)، باید حداقل ۹/۰ فشار اتمسفر باشد.

-استفاده از مواد شیمیایی گاز زدا

مواد شیمیایی گاز زدا ترکیباتی هستند که کشش سطحی ایزوسیانات را کاهش میدهند. مقدار پیشنهادی عامل گاز زدا معمولا ۲/۰ درصد مقدار ایزوسیانات میباشد. استفاده از مواد شیمیایی گاز زدا آسانترین روش برای گاز زدایی از ایزوسیانات است.

مشکلات مواداولیه

-تغییرات در زمان شروع فوم (Start Time)، ژل شدن (Pinch Time) و فوم شدن مواد (Pot Life)

همه ترکیبات (مخلوط ایزوسیانات و پلیال) یک زمان خاص برای شروع واکنش، ژل شدن و فوم شدن دارند.

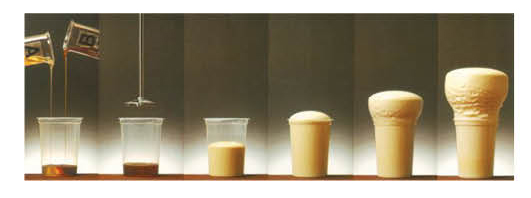

زمان شروع فوم شدن، زمانی است که مخلوط مواد پس از خروج از سر هد دستگاه، آغاز به پف کردن میکند. این زمان از ۴ تا ۱۰ ثانیه بعد از خروج مخلوط مواد از دستگاه است.

زمان ژل شدن، زمانی است که سیستم به وجود آمده از مخلوط ایزوسیانات و پلیال از حالت مایع خارج شده و در حال ژل شدن است. این زمان 22 تا 30 ثانیه است. معمولا با درصد بالای گروه ایزوسیانات (NCO)، زمان ژل شدن و همچنین زمان فوم شدن کوتاه خواهد بود. زمان ژل شدن و زمان فوم شدن هر دو متاثر از دما هستند وبا افزایش دما هر دو زمان (ژل شدن و فوم شدن) کاهش مییابند.

زمان فوم شدن، معمولا تعریف زمانی است که بعد از هم زدن ترکیبات مواد اولیه (ایزوسیانات و پلیال)، تا وقتی که مواد کاملا از هد دستگاه بیرون میآید، فوم شده و قابل قالب گیری است. این زمان از ۴۵ تا ۶۵ ثانیه است.

دلایل تغییرات زمان ژل شدن و زمان فوم شدن سیستم پلییورتان عبارتند از:

-ایزوسیانات تخریب شده است (کاهش درصد گروه فعال ایزوسیانات)

کاهش درصد گروه فعال ایزوسیانات، باعث کاهش زمان فوم شدن وطولانی شدن زمان قالبگیری خواهد شد.

-پلیال تخریب شده است

برخی از پلیاستر پلیالها در حضور حرارت زیاد تخریب و تجزیه میشوند. نتیجه تجزیه زنجیره پلیمری پلیال، تشکیل ترکیبات کوچکتری است که با پریپلیمر (ایزوسیانات) و اکنشهای سریعی خواهند داد.

-افزودن کاتالیست مناسب

جهت افزایش بهرهوری یک سیستم پلییورتان، معمولا به سیستم کاتالیست اضافه میشود که باعث کاهش زمان ژل شدن و فوم شدن آن میشود. کاتالیستهایی که در سیستم پلییورتان کفشی استفاده میشود عبارتند از:

-کاتالیست آمینی

-کاتالیست برپایه اسیدها

-کاتالیست برپایه فلز قلع (ترکیبات آلی فلزی قلع)

در سیستم پلییورتان که برای تولید زیره کفش استفاده میشود، عموما از کاتالیستهای آمینی استفاده میشود که برای تسهیل در استفاده، ترکیبات آمینی را در منواتیلن گلیکول و یا دی اتیلن گلیکول حل میکنند.

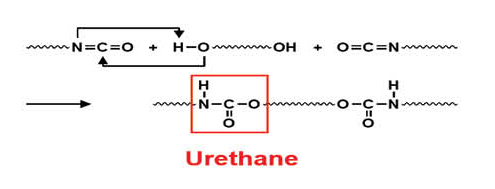

با واکنش بین پلیول و ایزوسیانات، پلییورتان از جمله پلییورتان زیره کفش به دست میآیند:

در زیر معادله واکنش تشکیل یه یورتان نشان داده میشود:

پلیولها جهت تولید پلییورتانهای زیره کفش دو نوع هستند:

-پلیاستر

-پلیاتر

در این بخش، پلییورتانهای زیره کفش تولید شده با پلیاستر بررسی میشود:

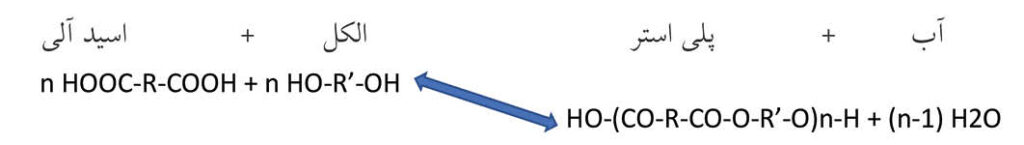

پلیاستر با گروههای فعال هیدروکسیل(OH) که از واکنش یک اسید آلی مانند آدیپیک اسید(ADIPIC ACID) و الکلهایی مانند مونو اتیلن گلیکول(MEG) و یا دی اتیلن گلیکول(DEG) بدست میآیند.

برای تنظیم فرآیند تولید و خصوصیات مکانیکی محصول نهایی پلییورتانهای زیره کفش باید از مواد افزودنی مختلف استفاده شود. هر یک از افزودنیها خاصیت متفاوتی در زیره به عهده دارند:

کاتالیزور(Catalyst) برای تسریع در واکنش است.

گسترش دهنده زنجیره پلیمر(extender-Chain)، زیره را سختتر میکند.

اتصال متقابل(linker-Cross) زمان قالبگیری زیره را تسریع میبخشد.

تثبیت کننده(Stabilizer) بر ظاهر زیره تاثیر می گذارد.

عامل پوف در زیره(agent Blowing) برای تغییر چگالی زیره است.

عامل نرمکننده(Plasticizer) باعث انعطافپذیری بیشتر میشود.

تعادل دقیقی بین مقدار پلیول، ایزو و مواد افزودنی وجود دارد. در غیر این صورت میتواند باعث مشکلاتی از قبیل:

تو کشیدن زیره، سخت و یا نرم بودن زیره، شکستن زیره، پوسته شدن زیره، هیدرولیز سریع زیره، سایش بیش از اندازه و سریع زیره، چسبندگی ضعیف زیره به رویه، چسبندگی ضعیف دو لایه پلییورتان زیره، تشکیل حباب در زیره و…

در بخشهای بعد، پلییورتان زیره کفش با پلیاتر بررسی شده و تفاوتها، معایب و مزایای پلییورتان زیره کفش با پلیاستر(Polyesterols) و پلی اتر(Polyetherols) بررسی میشود.

مشکلات مواد اولیه

ویسکوزیته بالای ایزوسیانات

گاز زدایی از ایزوسیانات

تغییرات در زمان فوم شدن و ژل شدن مواد (Pot Life) پس از خروج از هد دستگاه

مشکلات ظاهری و قابل مشاهده

حفره بزرگ و قابل مشاهده در زیره

حبابهای کوچک در بخشهایی از زیره (بیشتر در دیواره زیره)

جمع شدن، توکشیدگی و چروک شدن (Shrink) بیش از حد، ترک خوردگی و موج برداشتن در بخشهایی از زیره

ضعیف بودن سطح خارجی (Surface) زیره

رگه رگه داشتن بخشهایی از زیره

مشکلات پخت ترکیبات (آمادهسازی مواد اولیه قبل از انتقال به دستگاه و پخت نامناسب در قالب)

پایین بودن خواص فیزیکی زیره (قدمزنی، سایش، استحکام سه بعدی و …..)

نامناسب سختی زیره (سختی بالا و یا پایینتر از حد مورد نیاز)

ویسکوزیته (گرانروی) بالای ایزوسیانات

ویسکوزیته بالای ایزوسیانات میتواند منجر به مشکلاتی در تولید کیفیت محصول نهایی گردد.

دلایل بالا بودن ویسکوزیته ایزوسیانات عبارتند از:

حرارت دیدن بیش از حد ایزوسیانات در گرمخانه (درجه حرارت گرمخانه بالا بوده و مواد ایزوسیانات، زمان زیادی در معرض گرمای بالا قرار داشته است).

با توجه به این که تمام ایزوسیاناتهای کفشی قبل از انتقال به دستگاه تولید زیره و کفش (جهت ذوب شدن و رسیدن به حرارت مطلوب) در گرمخانه حرارت داده میشوند، امکان کاهش میزان درصد ایزوسیانات با گرمای بیش از حد وجود خواهد داشت.

به طور معمول، گروههای ایزوسیانات (NCO) با گروههای هیدروکسیل (OH) از پلیال واکنش میدهند، تا فوم پلییورتان (Elastomer) زیره کفش تولید شود. وقتی ایزوسیانات بیش از حد حرارت داده شود، در این حال، گروههای ایزوسیانات (NCO) با یکدیگر واکنش داده و میزانشان کاهش مییابد که این امر منجر به افزایش ویسکوزیته ایزوسیانات میگردد. در این حالت ایزوسیانات به رنگ شیری در میآید. در موارد شدیدتر و بسته به میزان و زمان حرارت، ایزوسیانات به یک توده ژل تا حالت جامد تبدیل میشود. در این حالت، مصرفکننده حتی با حرارت دادن بیش از حد نیز قادر به ذوب کردن ایزوسیانات نخواهد بود. اگر از ایزوسیاناتی که بیش از حد حرارت داده شده در تولید زیره استفاده شود، زیرههای تولیدی نرمتر از حالت عادی خواهند بود.

پایین بودن دمای مخزن ایزوسیانات

ویسکوزیته (گرانروی) هر مایع، تابعی از دما میباشد. در دماهای بالا ویسکوزیته مایع کاهش مییابد. برای هر ایزوسیاناتی دمای کاربرد خاصی توصیه میشود که با ایزوسیاناتهای دیگر متفاوت میباشد. اگر ایزوسیاناتی در دمای بسیار پایین مورد استفاده قرار گیرد، با توجه به افزایش ویسکوزیته، کاربرد آن بسیار مشکل و در برخی مواقع غیر ممکن خواهد بود. ایزوسیاناتهایی که بر پایه پلیاستر تهیه شدهاند (همانند ایزوسیاناتهای زیره کفش) در زمان کاربرد، نیاز به گرمای بیشتری نسبت به ایزوسیاناتهایی که بر پایه پلیاتر تهیه شدهاند، دارند.

استفاده از ایزوسیانات نامناسب

همیشه از ایزوسیاناتی استفاده شود که تولیدکننده مواد اولیه توصیه میکند، تا از مطابقت داشتن آن با پلیال اطمینان حاصل شود.

راه حلهای ویسکوزیته بالای ایزوسیانات عبارتند از:

– رعایت دستورالعمل ذوب کردن ایزوسیانات

برای جلوگیری از افزایش گرمای ایزوسیانات، دستورالعمل زمان حرارت دادن و دمای گرمخانه که از طرف شرکت تولیدکننده مواد اولیه پلییورتان توصیه میشود، کاملا رعایت شود تا از واکنش گروههای ایزوسیانات با یکدیگر که منجر به رنگ شیری و ویسکوزیته بالای آن میگردد، جلوگیری شود. توصیه میشود برای ذوب کردن ایزوسیانات از کمربند حرارتی استفاده نشود، زیرا کمربند حرارتی گرمای بیش از حد نقطهای ایجاد کرده و ایزوسیانات که در نزدیکی دیواره بشکه (نزدیک به کمربند حرارتی) قرار دارند، حرارت بیشتری میبینند دیمر شده به رنگ شیری در میآیند که در نتیجه ویسکوزیته ایزوسیانات افزایش مییابد.

پس بهترین حالت برای ذوب کردن ایزوسیانات استفاده از گرمخانه میباشد. علاوه بر آن اگر بشکه مواد ایزوسیانات مادامی که درون گرمخانه در حال حرارت دیدن است، چرخش داشته باشد، گرمای یکنواختی به همه قسمتهای بشکه خواهد رسید. در نتیجه ذوب شدن مواد راحتتر بوده و در پی آن مانع دیمر شدن و افزایش ویسکوزیته خواهد شد.

در نهایت بهترین حالت ذوب شدن مواد زمانی است که بشکه ایزوسیانات در حداقل زمان و تحت حرارت کم در گرمخانه نگهداری شده تا مواد ذوب شود.

بررسی و کنترل دمای ایزوسیانات با دماسنج

برای جلوگیری از استفاده مواد در دمای پایین و یا بیش از حد گرما دیدن آن، دمای ایزوسیانات در درون بشکه را با دماسنج قابل اطمینانی (استاندارد) بررسی کنید. با این کار اطمینان حاصل میشود که، گرمخانه به طور مناسب و صحیح کار میکند. تصور نکنید که مواد در همان دمایی است که شما دمای گرمخانه را تنطیم کردهاید. ممکن است برخی نقاط درون گرمخانه سردتر و یا گرمتر از دمای تنظیمی باشد.

مشکل گاز زدایی از ایزوسیانات

همه ایزوسیاناتها قبل از ترکیب با پلیال باید گاززدایی شوند (حبابهای ریز درون ایزوسیانات که با گرما دادن ایجاد میشوند). حتی اگر زمان شروع فوم شدن (Start Time) اجازه دهد، باید مخلوط ایزوسیانات با پلیال نیز گاززدایی و حباب زدایی گردد و سپس جهت قالبگیری به قالب ریخته شود.

گاز زدایی از مشکلات بالقوه ایزوسیاناتهاست، این گازها مقادیری گاز نیتروژن و هوا میباشند که هنگام تولید ایزوسیانات و یا هنگام پرکردن بشکههای ایزوسیانات توسط تولیدکننده مواد اولیه درون مواد حبس میگردند.

No products in the cart.

No products in the cart.